Na zlepšenie vášho zážitku používame cookies.Pokračovaním v prehliadaní tejto stránky súhlasíte s naším používaním cookies.Ďalšie informácie.

Na zlepšenie vášho zážitku používame cookies.Pokračovaním v prehliadaní tejto stránky súhlasíte s naším používaním cookies.Ďalšie informácie.

Aditívna výroba (AM) zahŕňa vytváranie trojrozmerných objektov po jednej ultratenkej vrstve, čo ju robí drahšou ako tradičné obrábanie.Do súčiastky je však prispájkovaná len malá časť prášku usadeného počas procesu montáže.Zvyšok sa potom neroztopí, takže sa dá znova použiť.Naproti tomu, ak je objekt vytvorený klasicky, väčšinou je potrebný úber materiálu frézovaním a opracovaním.

Charakteristiky prášku určujú parametre stroja a musia sa zvážiť ako prvé.Náklady na AM by boli neekonomické vzhľadom na to, že neroztopený prášok je kontaminovaný a nie je možné ho recyklovať.Poškodenie práškov má za následok dva javy: chemickú modifikáciu produktu a zmeny mechanických vlastností, ako je morfológia a distribúcia veľkosti častíc.

V prvom prípade je hlavnou úlohou vytvorenie pevných štruktúr obsahujúcich čisté zliatiny, takže sa musíme vyhnúť kontaminácii prášku napríklad oxidmi alebo nitridmi.V druhom prípade sú tieto parametre spojené s tekutosťou a roztierateľnosťou.Preto akákoľvek zmena vlastností prášku môže viesť k nerovnomernej distribúcii produktu.

Údaje z nedávnych publikácií naznačujú, že klasické prietokomery nemôžu poskytnúť dostatočné informácie o tekutosti prášku pri výrobe aditív práškového lôžka.Pokiaľ ide o charakterizáciu surovín (alebo práškov), na trhu existuje niekoľko vhodných metód merania, ktoré môžu túto požiadavku splniť.Stav napätia a pole toku prášku musia byť v meracej cele a v procese rovnaké.Prítomnosť tlakových zaťažení je nezlučiteľná s voľným povrchovým tokom používaným v AM zariadeniach v testeroch šmykových buniek a klasických reometroch.

Spoločnosť GranuTools vyvinula pracovné postupy na charakterizáciu prášku v aditívnej výrobe.Naším hlavným cieľom bolo mať jeden nástroj na geometriu na presné modelovanie procesov a tento pracovný postup sa použil na pochopenie a sledovanie vývoja kvality prášku počas viacerých tlačových prechodov.Bolo vybraných niekoľko štandardných hliníkových zliatin (AlSi10Mg) na rôzne trvanie pri rôznom tepelnom zaťažení (od 100 do 200 °C).

Tepelná degradácia môže byť kontrolovaná analýzou schopnosti prášku uchovávať náboj.Prášky boli analyzované na tekutosť (prístroj GranuDrum), kinetiku balenia (prístroj GranuPack) a elektrostatické správanie (prístroj GranuCharge).Pre nasledujúce práškové hmoty sú k dispozícii merania kohézie a kinetiky balenia.

Prášky, ktoré sa ľahko roztierajú, budú mať nízky index súdržnosti, zatiaľ čo prášky s rýchlou dynamikou plnenia budú produkovať mechanické časti s menšou pórovitosťou v porovnaní s výrobkami, ktoré sa ťažšie plnia.

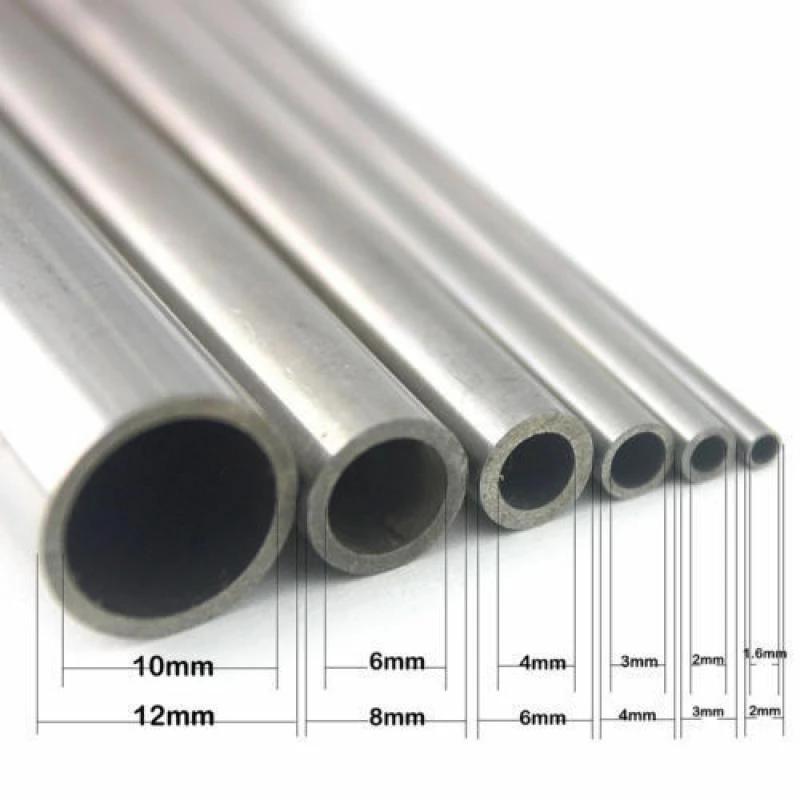

Vybrali sa tri prášky hliníkovej zliatiny (AlSi10Mg) skladované v našom laboratóriu niekoľko mesiacov s rôznymi distribúciami veľkosti častíc a jedna vzorka nehrdzavejúcej ocele 316L, tu označovaná ako vzorky A, B a C.Charakteristiky vzoriek sa môžu líšiť od ostatných.výrobcov.Distribúcia veľkosti častíc vzorky sa merala laserovou difrakčnou analýzou/ISO 13320.

Keďže kontrolujú parametre stroja, treba najskôr zvážiť vlastnosti prášku a ak neroztavený prášok považujeme za kontaminovaný a nerecyklovateľný, náklady na aditívnu výrobu nebudú také ekonomické, ako by sme chceli.Preto sa budú skúmať tri parametre: tok prášku, kinetika balenia a elektrostatika.

Roztierateľnosť súvisí s rovnomernosťou a „hladkosťou“ vrstvy prášku po operácii opätovného nanášania.To je veľmi dôležité, pretože hladké povrchy sa ľahšie tlačia a možno ich skúmať pomocou nástroja GranuDrum s meraním indexu priľnavosti.

Pretože póry sú slabé miesta v materiáli, môžu viesť k prasklinám.Dynamika balenia je druhým kritickým parametrom, pretože rýchlobaľovacie prášky majú nízku pórovitosť.Toto správanie bolo merané pomocou GranuPack s hodnotou n1/2.

Prítomnosť elektrického náboja v prášku vytvára súdržné sily, ktoré vedú k tvorbe aglomerátov.GranuCharge meria schopnosť prášku vytvárať elektrostatický náboj pri kontakte s vybraným materiálom počas toku.

Počas spracovania môže GranuCharge predpovedať zhoršenie toku, ako je tvorba vrstvy v AM.Takto získané merania sú veľmi citlivé na stav povrchu zrna (oxidácia, kontaminácia a drsnosť).Starnutie získaného prášku možno potom presne kvantifikovať (±0,5 nC).

GranuDrum je založený na princípe rotujúceho bubna a je to naprogramovaná metóda merania tekutosti prášku.Vodorovný valec s priehľadnými bočnými stenami obsahuje polovicu vzorky prášku.Bubon sa otáča okolo svojej osi uhlovou rýchlosťou 2 až 60 ot./min. a CCD kamera zhotovuje snímky (od 30 do 100 snímok v 1-sekundových intervaloch).Rozhranie vzduch/prášok je identifikované na každom obrázku pomocou algoritmu detekcie hrán.

Vypočítajte priemernú polohu rozhrania a oscilácie okolo tejto priemernej polohy.Pre každú rýchlosť otáčania sa uhol prúdenia (alebo „dynamický uhol pokoja“) αf vypočíta zo strednej polohy rozhrania a index dynamickej adhézie σf, ktorý sa vzťahuje na medzičasticovú väzbu, sa analyzuje z fluktuácií rozhrania.

Uhol prúdenia ovplyvňuje množstvo parametrov: trenie medzi časticami, tvar a súdržnosť (van der Waals, elektrostatické a kapilárne sily).Kohézne prášky vedú k prerušovanému toku, zatiaľ čo nekohézne prášky vedú k pravidelnému toku.Menšie hodnoty uhla prúdenia αf zodpovedajú dobrým prúdovým vlastnostiam.Dynamický index adhézie blízky nule zodpovedá nekohéznemu prášku, a preto, keď sa adhézia prášku zvyšuje, index adhézie sa zodpovedajúcim spôsobom zvyšuje.

GranuDrum umožňuje merať uhol prvej lavíny a prevzdušňovanie prášku počas prúdenia, ako aj merať index adhézie σf a uhol prúdenia αf v závislosti od rýchlosti otáčania.

Meranie sypnej hmotnosti, hustoty po poklepaní a Hausnerovho pomeru (nazývané aj „dotykové testy“) sú veľmi obľúbené pri charakterizácii prášku kvôli jednoduchosti a rýchlosti merania.Hustota prášku a schopnosť zvýšiť jeho hustotu sú dôležité parametre počas skladovania, prepravy, aglomerácie atď. Odporúčaný postup je opísaný v liekopise.

Tento jednoduchý test má tri hlavné nevýhody.Merania sú závislé od operátora a spôsob plnenia ovplyvňuje počiatočný objem prášku.Vizuálne merania objemu môžu viesť k vážnym chybám vo výsledkoch.Z dôvodu jednoduchosti experimentu sme zanedbali dynamiku zhutňovania medzi počiatočným a konečným rozmerom.

Správanie prášku privádzaného do kontinuálneho výstupu sa analyzovalo pomocou automatizovaného zariadenia.Presne zmerajte Hausnerov koeficient Hr, počiatočnú hustotu ρ(0) a konečnú hustotu ρ(n) po n kliknutiach.

Počet odbočiek je zvyčajne pevne stanovený na n=500.GranuPack je automatizované a pokročilé meranie hustoty poklepania založené na najnovších dynamických výskumoch.

Je možné použiť aj iné indexy, ktoré tu však nie sú uvedené.Prášok je umiestnený v kovových skúmavkách a prechádza prísnym automatickým inicializačným procesom.Extrapolácia dynamického parametra n1/2 a maximálnej hustoty ρ(∞) je prevzatá z krivky zhutňovania.

Ľahký dutý valec je umiestnený na vrchu práškového lôžka, aby udržal úroveň rozhrania prášok/vzduch počas zhutňovania.Skúmavka obsahujúca vzorku prášku stúpa do pevnej výšky ∆Z a potom voľne padá do výšky, zvyčajne pevnej ∆Z = 1 mm alebo ∆Z = 3 mm, meranej automaticky po každom náraze.Podľa výšky môžete vypočítať objem V hromady.

Hustota je pomer hmotnosti m k objemu V vrstvy prášku.Hmotnosť prášku m je známa, hustota ρ sa aplikuje po každom uvoľnení.

Hausnerov koeficient Hr súvisí s rýchlosťou zhutňovania a analyzuje sa pomocou rovnice Hr = ρ(500) / ρ(0), kde ρ(0) je počiatočná objemová hmotnosť a ρ(500) je vypočítaná hustota po 500. kohútiky.Výsledky sú reprodukovateľné s malým množstvom prášku (zvyčajne 35 ml) metódou GranuPack.

Kľúčovými parametrami sú vlastnosti prášku a povaha materiálu, z ktorého je zariadenie vyrobené.Počas prúdenia sa vo vnútri prášku vytvárajú elektrostatické náboje a tieto náboje sú spôsobené triboelektrickým efektom, výmenou nábojov pri kontakte dvoch pevných látok.

Keď prášok prúdi vnútri zariadenia, nastávajú triboelektrické efekty pri kontakte medzi časticami a pri kontakte medzi časticou a zariadením.

Po kontakte s vybraným materiálom GranuCharge automaticky meria množstvo elektrostatického náboja generovaného vo vnútri prášku počas prietoku.Vzorka prášku prúdi vo vibrujúcej V-trubici a padá do Faradayovej misky spojenej s elektrometrom, ktorý meria náboj, ktorý prášok získava pri pohybe cez V-trubicu.Pre reprodukovateľné výsledky často podávajte V-trubicu pomocou rotujúceho alebo vibrujúceho zariadenia.

Triboelektrický efekt spôsobuje, že jeden objekt získava elektróny na svojom povrchu a tým je záporne nabitý, zatiaľ čo iný objekt elektróny stráca, a preto je nabitý kladne.Niektoré materiály získavajú elektróny ľahšie ako iné a podobne aj iné materiály ľahšie elektróny strácajú.

Ktorý materiál sa stane negatívnym a ktorý sa stane pozitívnym, závisí od relatívnej tendencie príslušných materiálov získavať alebo strácať elektróny.Na znázornenie týchto trendov bola vyvinutá triboelektrická séria uvedená v tabuľke 1.Materiály, ktoré majú tendenciu byť nabité kladne a iné, ktoré majú tendenciu byť nabité negatívne, sú uvedené, zatiaľ čo materiály, ktoré nevykazujú tendencie k správaniu, sú uvedené v strede tabuľky.

Na druhej strane táto tabuľka poskytuje iba informácie o trende správania náboja materiálu, takže GranuCharge bol vytvorený, aby poskytoval presné hodnoty správania práškového náboja.

Na analýzu tepelného rozkladu sa uskutočnilo niekoľko experimentov.Vzorky sa nechali jednu až dve hodiny pri 200 °C.Prášok sa potom okamžite analyzuje pomocou GranuDrum (termálny názov).Prášok sa potom umiestni do nádoby, kým nedosiahne teplotu okolia a potom sa analyzuje pomocou GranuDrum, GranuPack a GranuCharge (tj „za studena“).

Surové vzorky boli analyzované pomocou GranuPack, GranuDrum a GranuCharge pri rovnakej vlhkosti/izbovej teplote, tj relatívnej vlhkosti 35,0 ± 1,5 % a teplote 21,0 ± 1,0 °C.

Kohézny index vypočítava tekutosť prášku a koreluje so zmenami polohy rozhrania (prášok/vzduch), ktoré odrážajú iba tri kontaktné sily (van der Waalsovu, kapilárnu a elektrostatickú).Pred experimentom zaznamenajte relatívnu vlhkosť (RH, %) a teplotu (°C).Potom nasypte prášok do bubnovej nádoby a začnite experiment.

Dospeli sme k záveru, že tieto produkty neboli citlivé na spekanie, keď sa brali do úvahy tixotropné parametre.Je zaujímavé, že tepelné napätie zmenilo reologické správanie práškov vzoriek A a B z šmykového zahusťovania na šmykové riedenie.Na druhej strane vzorky C a SS 316L neboli ovplyvnené teplotou a vykazovali len šmykové zahustenie.Každý prášok vykazoval lepšiu roztierateľnosť (tj nižší index súdržnosti) po zahriatí a ochladení.

Teplotný efekt závisí aj od špecifickej plochy povrchu častíc.Čím väčšia je tepelná vodivosť materiálu, tým väčší je vplyv na teplotu (tj ???225°?=250?.?-1.?-1) a?225°?=19?.?-1.?-1), čím menšie sú častice, tým dôležitejší je vplyv teploty.Práca pri zvýšených teplotách je dobrou voľbou pre prášky hliníkových zliatin kvôli ich zvýšenej roztierateľnosti a chladené vzorky dosahujú ešte lepšiu tekutosť v porovnaní s pôvodnými práškami.

Pre každý experiment GranuPack bola pred každým experimentom zaznamenaná hmotnosť prášku a vzorka bola vystavená 500 nárazom s frekvenciou nárazu 1 Hz s voľným pádom meracej bunky 1 mm (energia nárazu ∝).Vzorky sú dávkované do meracích komôr podľa softvérových inštrukcií nezávislých od používateľa.Merania sa potom dvakrát opakovali, aby sa vyhodnotila reprodukovateľnosť a preskúmala sa stredná a štandardná odchýlka.

Po dokončení analýzy GranuPack sa zaznamená počiatočná hustota balenia (ρ(0)), konečná hustota balenia (po niekoľkých kliknutiach, n = 500, tj ρ(500)), Hausnerov pomer/Carrov index (Hr/Cr) a dva parametre (n1/2 a τ) súvisiace s dynamikou zhutňovania.Je tiež znázornená optimálna hustota ρ(∞) (pozri prílohu 1).V tabuľke nižšie sú usporiadané experimentálne údaje.

Obrázky 6 a 7 znázorňujú krivky celkového zhutnenia (objemová hustota versus počet nárazov) a pomer parametrov n1/2/Hausner.Na každej krivke sú zobrazené chybové úsečky vypočítané pomocou priemerov a štandardné odchýlky boli vypočítané z testov opakovateľnosti.

Produkt z nehrdzavejúcej ocele 316L bol najťažším produktom (p(0) = 4,554 g/ml).Z hľadiska hustoty po strasení je SS 316L stále najťažším práškom (ρ(n) = 5,044 g/ml), nasleduje vzorka A (ρ(n) = 1,668 g/ml), po ktorej nasleduje vzorka B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Vzorka C bola najnižšia (ρ(n) = 1,581 g/ml).Podľa objemovej hmotnosti počiatočného prášku vidíme, že vzorka A je najľahšia a pri zohľadnení chyby (1,380 g/ml) majú vzorky B a C približne rovnakú hodnotu.

Pri zahrievaní prášku sa jeho Hausnerov pomer znižuje, čo sa vyskytuje len pri vzorkách B, C a SS 316L.Pre vzorku A to nie je možné vykonať kvôli veľkosti chybových pruhov.Pre n1/2 je ťažšie identifikovať trendy parametrov.Pre vzorku A a SS 316L sa hodnota n1/2 znížila po 2 hodinách pri 200 °C, zatiaľ čo pre prášky B a C sa zvýšila po tepelnom zaťažení.

Pre každý experiment GranuCharge sa použil vibračný podávač (pozri obrázok 8).Použite rúrku z nehrdzavejúcej ocele 316L.Merania sa opakovali 3-krát na posúdenie reprodukovateľnosti.Hmotnosť produktu použitého na každé meranie bola približne 40 ml a po meraní sa nezískal žiadny prášok.

Pred experimentom sa zaznamená hmotnosť prášku (mp, g), relatívna vlhkosť vzduchu (RH, %) a teplota (°C).Na začiatku testu zmerajte hustotu náboja primárneho prášku (q0 v µC/kg) vložením prášku do Faradayovej misky.Nakoniec zaznamenajte hmotnosť prášku a vypočítajte konečnú hustotu náboja (qf, µC/kg) a Δq (Δq = qf – q0) na konci experimentu.

Nespracované údaje GranuCharge sú uvedené v tabuľke 2 a na obrázku 9 (σ je štandardná odchýlka vypočítaná z výsledkov testu reprodukovateľnosti) a výsledky sú prezentované ako histogramy (uvedené sú len q0 a Δq).SS 316L mal najnižšie počiatočné náklady;môže to byť spôsobené tým, že tento produkt má najvyššie PSD.Čo sa týka počiatočného množstva náplne prášku primárnej hliníkovej zliatiny, vzhľadom na veľkosť chýb nemožno vyvodiť žiadne závery.

Po kontakte s rúrkou z nehrdzavejúcej ocele 316L získala vzorka A najmenšie množstvo náboja v porovnaní s práškami B a C, čo poukazuje na podobný trend, keď sa prášok SS 316L rozotrie s SS 316L, zistí sa hustota náboja blízka 0 (pozri triboelektrické séria).Produkt B je stále viac nabitý ako A. Pre vzorku C trend pokračuje (pozitívny počiatočný náboj a konečný náboj po úniku), ale počet nábojov sa zvyšuje po tepelnej degradácii.

Po 2 hodinách tepelného namáhania pri 200 °C sa správanie prášku stáva veľkolepým.Vo vzorkách A a B sa počiatočný náboj znižuje a konečný náboj sa mení z negatívneho na pozitívny.Prášok SS 316L mal najvyšší počiatočný náboj a zmena jeho hustoty náboja sa stala pozitívnou, ale zostala nízka (tj 0,033 nC/g).

Skúmali sme vplyv tepelnej degradácie na kombinované správanie hliníkovej zliatiny (AlSi10Mg) a práškov z nehrdzavejúcej ocele 316L pri analýze pôvodných práškov v okolitom vzduchu po 2 hodinách pri 200 °C.

Použitie práškov pri vysokej teplote môže zlepšiť roztierateľnosť produktu a tento efekt sa zdá byť dôležitejší pre prášky s vysokým špecifickým povrchom a materiály s vysokou tepelnou vodivosťou.GranuDrum sa použil na vyhodnotenie prietoku, GranuPack sa použil na dynamickú analýzu plnenia a GranuCharge sa použil na analýzu triboelektriky prášku v kontakte s rúrkou z nehrdzavejúcej ocele 316L.

Tieto výsledky boli stanovené pomocou GranuPack, ktorý ukazuje zlepšenie Hausnerovho koeficientu pre každý prášok (s výnimkou vzorky A kvôli chybe veľkosti) po procese tepelného namáhania.Pri pohľade na parametre balenia (n1/2) sa nezistili žiadne jasné trendy, pretože niektoré produkty vykazovali zvýšenie rýchlosti balenia, zatiaľ čo iné mali kontrastný účinok (napr. vzorky B a C).

Čas odoslania: 10. januára 2023